Suralimentation des moteurs

La suralimentation permet, d'augmenter dans de fortes proportions le remplissage des cylindres pour :

- obtenir plus le couple, donc de puissance sans augmentation de régime nécessitant une modification de la distribution, indispensable sur un Diesel qui est par nature limité en régime et dont la puissance plafonnait à environ 35 ch/l sur les derniers modèles atmosphériques.

- à puissance égale, réduire la cylindrée et le nombre de cylindres (downsizing), donc la masse du moteur et les pertes par pompage et frictions, tout en obtenant un couple plus important dans la plage de fonctionnement du compresseur, avec un régime moteur réduit favorable à une réduction de la consommation et des émissions polluantes, du moins lorsque la charge moteur est réduite (notamment dans le cycle d'homologation).

- limiter la perte de puissance lorsque la densité de l'air diminue, d'où son intérêt en premier dans l'aviation pour le fonctionnement à haute altitude.

Malgré l'amélioration du rendement des moteurs atmosphériques, dont la possibilité d'hybridation ou d'un fonctionnement en mode Atkinson ou en mélange pauvre, ou la désactivation de plusieurs cylindres à faible charge, la suralimentation associée à une réduction du nombre de cylindres devient incontournable aujourd'hui en automobile (en dehors de quelques moteurs essence V10 et V12, et 4 cylindres le plus souvent hybrides), malgré les inconvénients :

- augmentation de la complexité du moteur, de son encombrement, et de son coût de fabrication : compresseur et son entraînement, sytème de refroidissement de l'air d'admission par échangeur air/air (intercooler) intercalé entre le compresseur et les tubulures d'admission du moteur.

- maintenance plus complexe et diminution de la fiabilité du véhicule

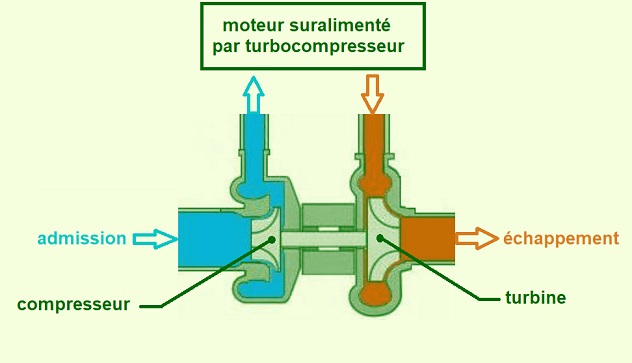

Suralimentation par turbocompresseur (turbocharger en anglais)

Système d'abord utilisé sur les gros moteurs à régime stable (Diesel industriels, navires, locomotives, avions, poids lourds), et aujourd'hui indispensable sur automobiles non hybrides pour augmenter le rendement, avec turbine centripète entraînée par les gaz d'échappement et compresseur centrifuge fixé sur le même axe et qui augmente la pression d'admission d'environ 0,5 à 1,5 bars par rapport à la pression atmosphérique (environ 1 bars au niveau de la mer sur moteurs essence de série, et jusqu'à 5 bars sur F1 des années 80).

Les premières voitures de série Turbo essence ont été en 1962 la Chevrolet Corvair Monza à moteur arrière 6 cylindres à plat et l'Odsmobile F85 Jetfire à moteur V8, suivie en Europe par la BMW 2002 turbo en 1973 et la SAAB 99 turbo en 1978. La première Renault turbo de série a été la R18 turbo de 1980, après la première F1 en 1977 avec le V6 1.5 l de la RS01 et une victoire aux 24 h du Mans en 1978 avec le V6 2l de l'Alpine A442B.

Les premières voitures de série Turbo Diesel ont été en 1979 la Mercedes Benz 300 SD 5 cylindres 3.0 l vendue exclusivement en Amérique, et la Peugeot 604 D Turbo 4 cylindres 2.3 l.

Sur les anciens moteurs turbo essence non équipés d'injection, le carburateur est dit soufflé s'il est placé après le turbo (Renault des années 80) ou aspiré dans le cas contraire.

Le turbocompresseur a été testé en moto de série par les 4 constructeurs japonais au début des années 80 (Honda V2 500 et 650 CX turbo, 4 cylindres Yamaha XJ 650 T, Kawasaki GPZ 750 turbo, Suzuki XN85 turbo) mais sans gros succès par rapport à des moteurs atmosphériques de plus forte cylindrée plus exploitables, plus fiables, et assez proches en terme de prix, de poids, ou de consommation.

Inconvénients et solutions :

Avec un taux de compression et une cylindrée souvent réduite, rendement faible à très bas régime en dessous du seuil de déclenchement du turbo, et poussée non linéaire avec arrivée brutale du couple au seuil de déclenchement du turbo, avec inertie de fonctionnement et temps de réponse important (turbo lag) si unique turbocompresseur de débit important, problème résolu en rallye dès les années 80 avec un système anti lag par retard d'allumage au lever de pied avec papillon encore ouvert à 25% et permettant une combustion prolongée dans l'échappement (bang-bang) maintenant la pression du turbo (avec flammes en sortie de pot), système repris aujourd'hui avec le "pop and bang" ou "crackle map" sur véhicules préparés avec un papillon ouvert à seulement 2% mais avec injection d'air à l'échappement.

Sur véhicules de série, temps de réponse pratiquement résolu aujourd'hui par :

- Turbo à géométrie variable (surtout en Diesel) avec ailettes rotatives sur la turbine

- Turbo twin scroll avec turbine à 2 flux séparés dont chacun peut être optimisé pour une plage de régime et correspond à un collecteur reliant généralement la moitié des cylindres ayant des intervalles d'allumage égaux et si possible suffisamment espacés pour ne pas engendrer de contre-pression, soit à 360° (4 cylindres en ligne avec collecteur 4 en 2) ou 240° (6 cylindres avec 2 collecteurs 3 en 1)

- Bi-turbo en parallèle (twin turbo) par banc de 3 et 4 cylindres ou plus (le premier étant le V6 à 90° de la Maserati bi-turbo de 1981)

- Suralimentation étagée avec double turbo de taille différente en série à fonctionnement séquentiel (par exemple petit turbo à bas régime, et le plus gros à haut régime)

- Suralimentation étagée avec compresseur + turbo en série à fonctionnement séquentiel type twincharger (Lancia Delta S4 de rallye, VW 1.4 TSI)

Température de fonctionnement (maxi proche de 1000°C) et vitesse de rotation de la turbine (maxi autour de 250 000 tr/min) très élevées, surtout sur moteurs essence, demandant une maintenance suivie du circuit de lubrification (vidanges, remplacement filtre, et qualité de l'huile), avec une fragilité des pales de turbine à géométrie variable et une fiabilité aléatoire en particulier si utilisation répétée sur petits parcours ou fortes charges sans respect des temps de chauffe.

Sur Diesel, la casse du turbo entraîne souvent celle du moteur par emballement suite à absorbtion et combustion de l'huile de lubrification dans les cylindres. Dans tous les cas, la défaillance d'un turbo peux s'avérer dangereuse, par exemple par manque de puissance lors d'un dépassement sur une route à double sens.

Nécessité de laisser refroidir le moteur au ralenti quelques minutes avant arrêt pour préserver l'huile et la lubrification des paliers, ce qui est automatique sur les moteurs récents (turbo timer).

Sur moteurs essence, consommation importante à forte charge si enrichissement important du mélange pour limiter la température et les risques de cliquetis, et rendement diminué par contre pression plus importante que sur un moteur atmosphérique dont la géométrie d'échappement est optimisée pour favoriser le balayage des gaz en exploitant les ondes acoustiques.

La pression des gaz d'échappement peut être supérieure au besoin ou à la capacité de remplissage du moteur et doit donc être ajustée et limitée par une soupape de décharge (wastegate) située en amont ou sur le carter de la turbine côté échappement afin de protéger le turbo et le moteur d'une pression et vitesse excessives, avec une dérivation d'air dans l'échappement ou par un échappement spécifique à l'atmosphère. L'overboost permet sur les moteurs équipés une augmentation momentanée de la pression de suralimentation au delà du tarage de décharge ce qui permet d'accroître les performances durant quelques secondes lors d'une accélération maximale, par exemple lors d'un dépassement.

Sur les turbo essence à papillon d'admission on a également une soupape appelée dump valve ou BOV (blow off valve) au niveau de l'admission pour réduire la pression lors de la fermeture du papillon à la coupure des gaz et éviter une décélération trop importante du turbo ou son endommagement, notamment lors du passage des rapports, ce qui permet aussi de conserver une pression d'admission suffisante lors de la réouverture des gaz et contribue à réduire le turbo lag.

La sonorité d'admission et d'échappement qui offre des sensations de conduite importante sur un véhicule sportif suivant l'architecture moteur (nombre de cylindres, intervalles d'allumage), la plage de régime et la charge, mais dont l'intensité est de plus en plus limitée par des normes restrictives, est souvent couverte par des bruits moins harmonieux (gémissement, souffle, sifflement, soupape de décharge, crépitement ou détonations à l'échappement) non proportionnels à l'ouverture des gaz et pas toujours en phase avec le régime moteur et les événements de conduite (voir détails plus bas).

Le turbocompresseur nécessite d'être au plus près de la sortie d'échappement, mais avec un flux de gaz le plus constant possible avec un raccordement à plusieurs chambres de combustion dont les phases d'échappement ne se chevauchent pas en augmentant la contre pression, il n'est donc pas compatible avec un monocylindre dont l'acyclisme est trop important avec un intervalle d'allumage de 720°, mais optimal par banc de 3 cylindres avec un collecteur d'échappement 3/1 assez compact et des pulsations d'échappement qui se succèdent sans interférence avec un intervalle d'allumage de 240°, ce qui explique en partie le succès actuel des moteurs 3 cylindres en ligne turbocompressés en automobile, les problèmes de vibrations de ces moteurs ayant été résolus par différents sytèmes d'équilibrage.

Suralimentation par compresseur mécanique entraîné par le moteur (supercharger en anglais)

Système utilisé plutôt aux USA ainsi que dans les années 20 et 30 en compétition pour augmenter la pression d'admission avec un gain de performances d'environ 30% avec des compresseurs à lobes type Roots, avec une pression maxi autour de 0,8 bars au dessus de la pression atmosphérique et une vitesse de rotation d'environ 3 fois celle du moteur.

Différents types de compresseurs rotatifs à entraînement mécanique (plus rarement électrique) :

- Compresseurs volumétriques

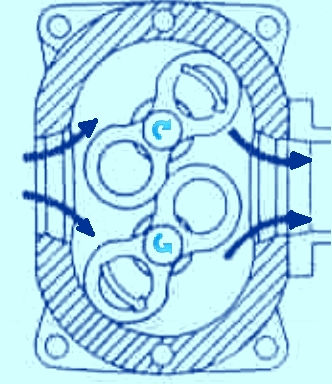

. avec double rotor contrarotatif à 2 lobes minimum par rotor, de forme droite à 2 ou 3 lobes (type Roots très utilisé dans les années 30), ou de forme hélicoïdale type twin vortex (par exemple type Eaton à 4 lobes)

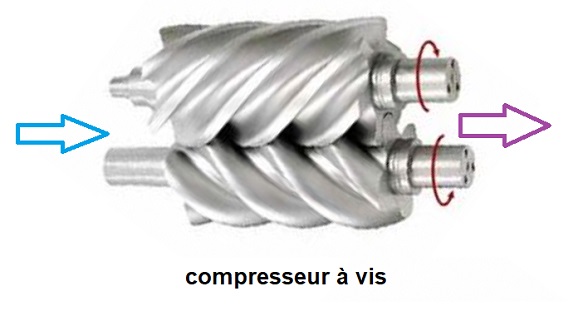

. à vis (généralement double vis hélicoïdale contrarotative, mâle et femelle), avec écoulement axial, type screw (par exemple Lysholm)

. à spirale (scroll) type G (anciennes VW G40 ou G60), principe utilisé sur réfrigérateurs, avec

spirale fixe, et spirale mobile à mouvement orbital montée sur axes excentriques reliés par courroie, l'air étant refoulé au centre de la spirale

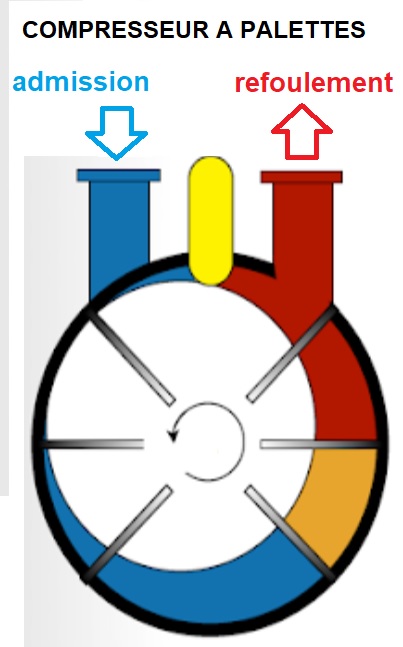

. à palettes et rotor excentré (monté sur Scooter Peugeot 125 Satelis Compressor car assez compact)

- Compresseur centrifuge, de type similaire à celui d'un turbo (Kawasaki H2R avec entraînement par train épicycloïdal)

Inconvénients des compresseurs mécaniques :

Energie consommée par le compresseur entraîné par le moteur, contrairement au turbo, d'où un intérêt de fonctionnement plutôt à bas régime ou en mode séquentiel avec un turbo prenant le relais à haut régime.

Poids, encombrement et bruit de battement, surtout pour compresseur type Roots à lobes à rotors droits.

Coût de fabrication et maintenance du compresseur et système d'entraînement.

Pression maxi (moins d'un bar) à haut régime inférieure à celle d'un turbo pour les compresseurs volumétriques

Bruits de suralimentation avec compresseur ou turbocompresseur

Vibrations et bruits aérodynamiques de rotor :

- gémissement (whine) du compresseur, synchrone avec le régime du rotor entraîné mécaniquement par le vilebrequin avec une surmultiplication fixe ou variable (par exemple x2 à x5 le régime moteur), ou suivant passage des lobes (par exemple 2 à 4) par tour de rotor, et dans une moindre mesure passage des dents d'engrenage par tour de rotor

- bruit dit à tonalité constante du tourbillon d'huile si turbocompresseur à roulement hydrodynamique avec bague flottante (tournante) ou semi-flottante (sans rotation), à fréquence sous-synchrone (inférieure à celle du rotor et non proportionnelle au régime moteur), en fonction de la pression d'huile, de sa température et viscosité, du jeu à l'intérieur et à l'extérieur de la bague, avec instabilités entraînant des sauts de fréquences avec changement du mode de vibration (conique, cylindrique, flexible, ...).

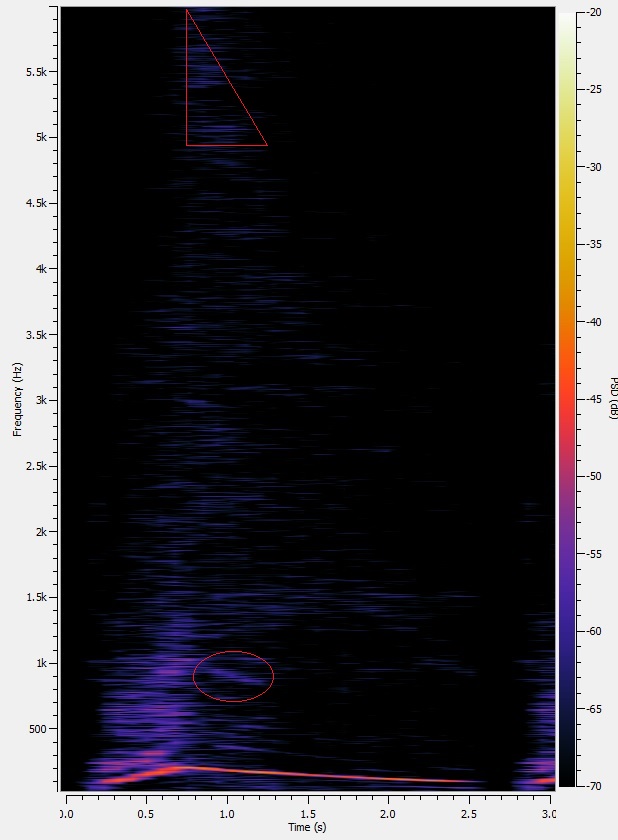

- sifflement (whistle) de turbocompresseur, à fréquence synchrone avec le régime du rotor ou multiple (harmoniques), non proportionnel au régime moteur (tr/min du rotor /60, par exemple 3500 Hz pour turbo à 210 000 tr/min) suivant déséquilibre rotor, balourd de roulement (à billes ou hydrodynamique à bague flottante), différences de volume entre pales, etc..., ou suivant fréquence de passage des pales (tr/min du rotor /60 x nbre de pales) avec un bruit de scie circulaire ou une fréquence pouvant être inaudible car du domaine des ultrasons si proche ou supérieure à 20 000 Hz)

- souffle (whoosh) de turbocompresseur (si fluctuation de pression, turbulences, décrochage rotatif), avec large bande de fréquences non proportionnelle au régime du rotor et amplifié si admission directe sans boîte à air

- flottement (flutter ou son de battement ou de hochet "stututu") à la coupure des gaz avec fermeture du boîtier papillon (moteur à allumage commandé à injection ou Diesel récent équipé d'EGR) qui entraîne une surcharge dans le compresseur avec inversion périodique du flux d'air, en particulier si absence ou suppression de dump valve ou de by-pass ou si mauvais calibrage des composants

Bruits de décharge turbocompresseur :

- bruit "psschhit" côté admission du moteur à allumage commandé à l'ouverture de la dump valve (blow off valve) à la coupure des gaz avec fermeture du boîtier papillon (moteur à allumage commandé à injection ou Diesel récent équipé d'EGR)

- bruit côté échappement du moteur à l'ouverture de la wastegate à pleine charge lorsque la pression d''échappement devient excessive, peu audible sur moteurs de série avec pression évacuée dans la ligne d'échappement, dans le cas contraire le son dépend du conduit de vidange à l'atmosphère

Bruits mécaniques de transmission :

- grognement d'engrenage du compresseur à faible charge suivant acyclisme du vilebrequin, inertie du rotor et efforts dans la transmission.

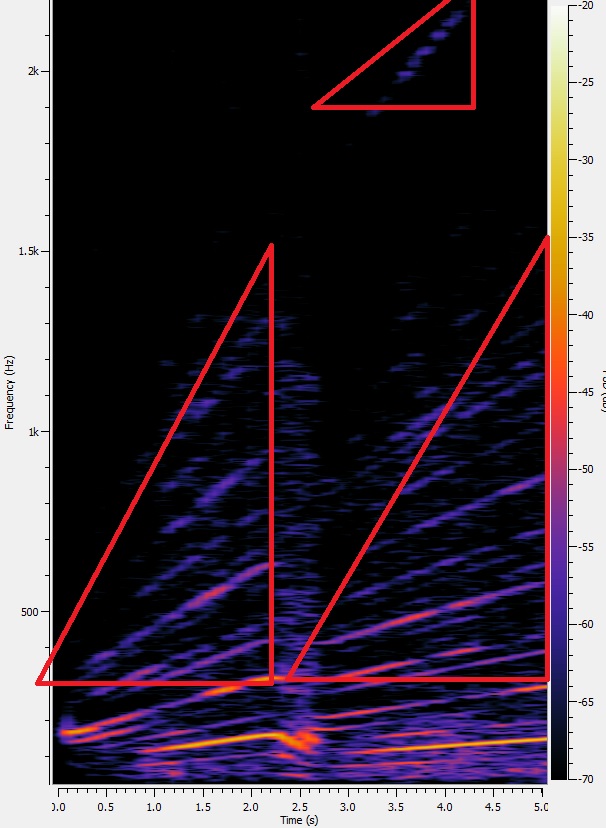

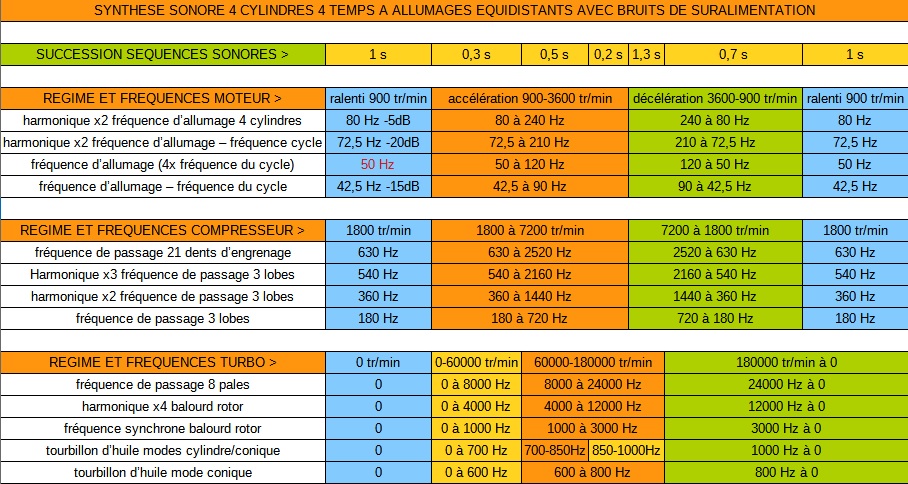

Ci-après synthèses sonores simplifiées avec application Tone Generator (sur Androïd) d'un 4 cylindres en ligne 4 temps à allumages équidistants, en accélération et décélération, en versions atmosphérique ou suralimentées avec bruits de rotor du compresseur mécanique ou turbocompresseur, suivant chronologie, régimes de rotation et fréquences ci-après :

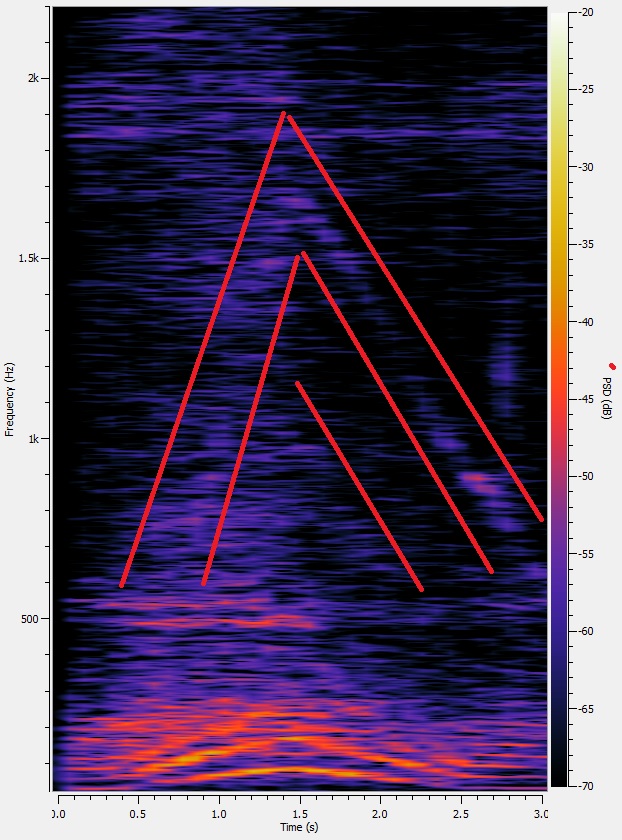

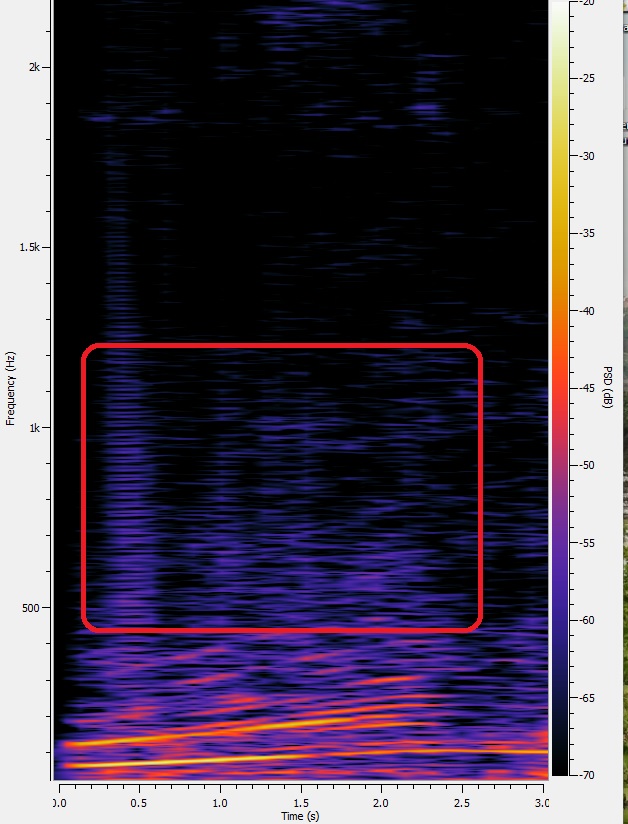

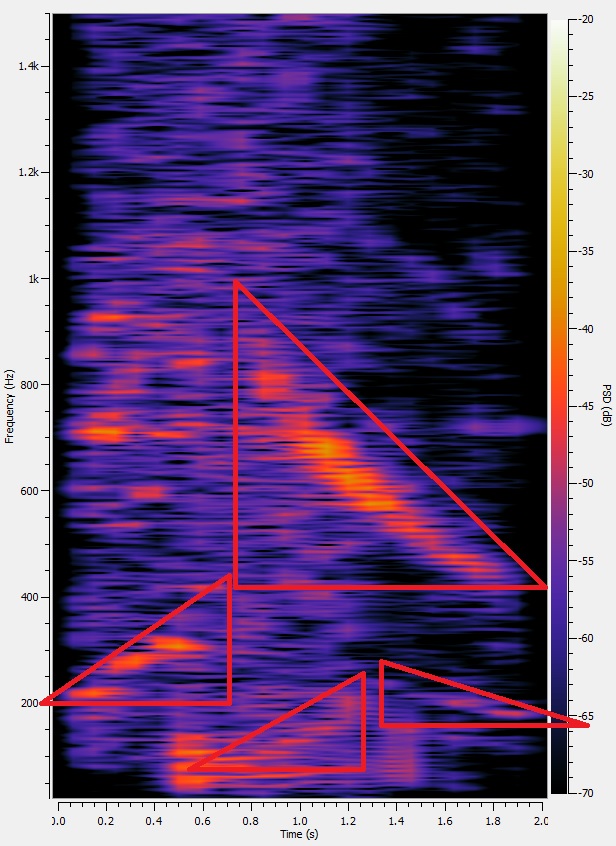

synthèse du gémissement de compresseur

synthèse du sifflement de turbocompresseur (attention ! niveau du son à limiter pour les hautes fréquences)

synthèse du 4 cylindres atmosphérique

synthèse du 4 cylindres avec compresseur mécanique

synthèse du 4 cylindres avec turbocompresseur (et temps de réponse)

Voir vidéo reprenant les mêmes synthèses sonores avec sonagramme montrant l'évolution dans le temps des fréquences dominantes :

Autres systèmes de suralimentation

- Accord acoustique d'admission exploitant les ondes de pression à un régime donné, ou sur une plage de régime avec pipes d'admission de longueur variable.

- Prise d'air dynamique (efficace uniquement à très haute vitesse)

- Injection de protoxyde d'azote (oxyde nitreux N2O ou gaz hilarant, nitrous oxide en anglais) en bonbonne sous pression et comme comburant (augmente la vitesse de combustion en dégageant de l'oxygène), suralimentation dite nitro (nitrous) interdite sur la voie publique et à utiliser uniquement à haut régime et sur un temps réduit car augmente fortement la puissance donc les contraintes mécaniques. Ne pas confondre avec le peroxyde d'azote (N2O4) utilisé comme comburant dans les fusées, ou avec le nitrométhane (CH3NO2) qui a une effet similaire comme carburant des dragsters pour les courses d'accélération.

- Injection d'eau sur moteurs adaptés ce qui n'est pas de la suralimentation mais permet avec un meilleur refroidissement, d'augmenter la puissance avec des carburants spéciaux (par ex méthanol CH3OH), ou parfois de limiter la consommation et la pollution.

- Compresseur "Comprex" à ondes de pression (rotor à ondes), avec tambour entraîné par le moteur et mettant en communication les gaz d'échappement et d'admission, avec un temps de réponse inférieur à un turbo, testé sans succès en 1981 sur la Ferrari 126CX de Formule 1, utilisé sur certains Diesel des années 80 (Opel, Mazda), avec à l'époque des problèmes dus à l'échauffement et à une pollution des gaz frais par ceux d'échappement et une difficulté de fonctionnement lors des démarrages à froid.